5.2 烟气中二氧化硫净化技术

660 likes | 826 Vues

5.2 烟气中二氧化硫净化技术. 二氧化硫的排放导致的环境问题:. 煤烟型大气污染,主要是硫排放,其中 90% 来自煤炭 (1) 酸雨 会造成森林、水生物生态平衡破坏,土壤酸性贫瘠,腐蚀金属材料,破坏建筑、文物古迹,影响人体健康。我国的酸性降雨为硫酸型的。 (2) 二氧化硫对 人体健康 有极大的危害。 SO2 对人体的呼吸器官有很强的毒害作用,会造成鼻炎、支气管炎、哮喘、肺气肿、肺癌等。

5.2 烟气中二氧化硫净化技术

E N D

Presentation Transcript

二氧化硫的排放导致的环境问题: • 煤烟型大气污染,主要是硫排放,其中90%来自煤炭 • (1)酸雨会造成森林、水生物生态平衡破坏,土壤酸性贫瘠,腐蚀金属材料,破坏建筑、文物古迹,影响人体健康。我国的酸性降雨为硫酸型的。 • (2) 二氧化硫对人体健康有极大的危害。SO2对人体的呼吸器官有很强的毒害作用,会造成鼻炎、支气管炎、哮喘、肺气肿、肺癌等。 • (3) SO2 会给植物带来严重的危害。(1~2)×10-6容积浓度的SO2 在几个小时内即可引起叶片组织的局部损坏,0.3×10-6容积浓度以上的浓度能使某些最敏感的植物发生慢性中毒

硫氧化物的污染-关注热点 • 早期 • 局地环境中二氧化硫的浓度升高 • 近100年来 • 二氧化硫等酸性气体导致的酸沉降 • 最近 • 二氧化硫等气态污染物形成的二次微细粒子

我国政府制定的政策和法规 • 1990年12月,国务院环委会决定着手对酸沉降污染控制问题采取控制措施 • 1991年10月29日国家环保局于发布了《燃煤电厂大气污染物排放标准》 • 1995年8月29日经全国人代会批准颁布了《中华人民共和国污染防治法》修正案,首次对燃煤二氧化硫控制作出了明确的规定 • “在酸雨控制区和二氧化硫污染控制区内排放二氧化硫的火电厂和其它大中型企业,属于新建项目不能用低硫煤的,必须建设配套的脱硫、除尘装置或采取其它控制二氧化硫排放、除尘的措施;属于已建企业不用低硫煤的,应当采取控制二氧化硫排放、除尘的措施;国家鼓励企业采用先进的脱硫、除尘技术。”

脱硫与燃烧的结合点分为: 燃前脱硫、燃中固硫、烟气脱硫(FGD)技术: 从脱硫剂的形态划分:湿法、半干法、干法 从生成物的利用与否划分:抛弃法、回收法 美国环保局和联邦动力委员会通过三年的研究,得出的结论“FGD是目前世界上最有效的、最可行、最佳SO2 排放控制技术” 脱硫工艺 中国《燃煤二氧化硫排放污染防治技术政策》

5.2.1 湿法烟气脱硫 • 使用液体吸收剂如水或碱性溶液等洗涤烟气,从而除去烟气中的SO2 • 优点为: • 脱硫效率高,有的装置在Ca/S约等于1 时,脱硫效率大于90%; • 吸收剂利用率高,可超过90%; • 煤种适应性强,副产品易于回收; • 设备运转率高,已达90% 以上 • 缺点: • 但是该工艺装置的基建投资大 (约占电厂投资的11~18%) • 运行费用高(约占电厂总运行费用的8~18%)

主要湿法脱硫工艺 • 石灰(石灰石)-石膏法 • 钠碱吸收法 • 双碱法 • 氨吸收法 • 氧化镁吸收法 • 海水脱硫技术

(一)石灰/石灰石-石膏法 • 目前应用最广泛的脱硫技术(20世纪30年代有英国皇家化学工业公司提出)

(一)石灰/石灰石-石膏法 • 原理:烟气用石灰石/石灰浆液洗涤,SO2与浆液中的碱性物质发生化学反应,先生成亚硫酸钙,然后将亚硫酸钙氧化为硫酸钙,副产石膏。 • 反应机理: • 从除尘器出来的烟气先在吸收塔内经过吸收洗涤生成亚硫酸钙,后在氧化塔内进一步被氧化为硫酸钙。 • 吸收:石灰法:SO2+Ca(OH)2→CaSO3·1/2 H2O 石灰石法:SO2+CaCO3+1/2 H2O→CaSO3·1/2H2O+CO2 • 氧化:2CaSO3·1/2 H2O+ O2+3H2O → CaSO4·2H2O Ca(HSO3) 2+ 1/2O2+H2O → CaSO4·H2O+SO2

石灰 石灰石 烟气中的 SO2体积分数/10-6 4000 4000 浆液浓度/% 10~15 30 浆液PH 8 5~7 钙/硫比 1.05~1.1 1.1 ~1.3 液/气比 4.7 ﹥8.8 气流速度/ms-1 3.0 3.0 烟气温度 50~60 50~60 pH、温度、石灰石粒度、浆液浓度、氧化方式、防止结垢液气比、钙硫比、气流速度、SO2浓度、吸收塔结构 影响因素: 表5—1 石灰石/石灰法烟气脱硫的典型操作条件

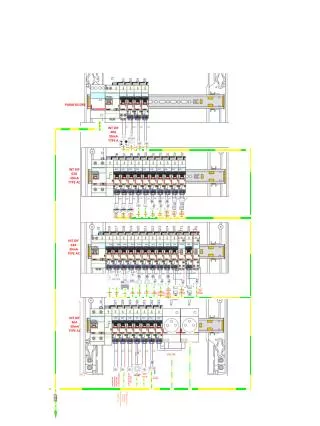

图 美国燃烧工程公司湿法石灰/石灰石工艺流程1QA、 美国国家环保局的实验表明: 石灰石系统的 最佳操作PH为5.8—6.2 石灰石系统约为8.

该工艺的特点 • 工艺简单 • 经济性较好 • 运行维护工作量小 • 可用率在90%以上 • 废渣既可抛弃,也可作为商品石膏回收 • 是世界上应用最多的一种烟气脱硫技术。 • 传统的石灰/ 石灰石工艺潜在的缺陷 • 设备的积垢、堵塞、腐蚀与磨损

解决的问题 • 设备腐蚀 • 结垢和堵塞 • 除雾器阻塞 • 脱硫剂的利用率 • 液固分离 • 固体废物的处理处置

改进的石灰石/石灰湿法烟气脱硫 • 加入己二酸的石灰石法 • 己二酸抑制气液界面上SO2溶解造成的pH值降低,加速液相传质 • 己二酸钙的存在增加了液相与SO2的反应能力 • 降低钙硫比 • 添加硫酸镁 • SO2以可溶性盐的形式吸收,解决结垢问题

改进的石灰石/石灰湿法烟气脱硫 • 双碱流程 • 用碱金属或碱类水溶液吸收SO2,后用石灰或石灰石再生 • 解决结垢问题和提高SO2的利用率

(二)钠碱吸收法 • 用NaOH或Na2CO3水溶液吸收废气中的SO2后,不用石灰(石灰石)再生,而直接将吸收液处理成副产品。 • 循环钠碱法 • 亚硫酸钠法

(三) 双碱法 • 先用碱性清液作吸收剂,然后将吸收SO2后的吸收液用石灰石或石灰进行再生,再生后的吸收液可循环使用。 • 钠碱双碱法 • 碱性硫酸铝-石膏法

钠碱双碱法 • 用NaCO3 或NaOH为吸收液吸收烟气中的二氧化硫,然后再用石灰石或石灰处理吸收液,副产品石膏。

碱性硫酸铝-石膏法 • 用碱式硫酸铝作为吸收剂吸收二氧化硫,吸收后的吸收液经氧化后用石灰石再生。 • 反应原理(课本P184) • 吸收剂的制备 • 吸收 • 氧化 • 中和

(四)氨吸收法 • 氨水做吸收剂 • 酸解:分解塔中,用浓硫酸分解,得到硫酸铵和二氧化硫 • 中和:中和槽,用氨中和过量的浓硫酸,得到硫氨肥。 H2SO4+2NH3=(NH4)2SO4 图 氨法烟气脱硫工艺流程

氨法烟气脱硫 • 该脱硫工艺的优点 • 脱硫效率可达到99% • 可得到副产品作化肥 • 无废水和废弃物排放

(四)海水脱硫技术 • 基本原理 • ——自然界海水呈碱性, pH值 8.0-8.3 • ——SO2为海水吸收后,生成可溶性硫酸盐 • —— 恢复硫自然循环

F-FGD工艺过程的特点 • ——工艺简单,系统可靠; • ——脱硫效率及其保证率高,脱硫效率可达90%以上; • ——不产生任何固态或液态废弃物; • ——投资省,运行费用低,占电厂总投资的(7-8)%; • ——直接运行费用表现为系统电耗(占机组发电量的(1-1.5)%

半干法 • 利用烟气显热蒸发吸收液中的水分,最后脱硫产物为干态。 • 常用方法:旋转喷雾干燥法、炉内喷钙-炉后增湿活化法、循环流化床烟气脱硫技术等。

(一)旋转喷雾干燥法烟气脱硫 • 脱硫过程 • SO2被雾化的Ca(OH)2浆液或Na2CO3溶液吸收 • 温度较高的的烟气干燥液滴形成干固体废物 • 干废物由袋式或电除尘器捕集 • 设备和操作简单,废物量小,能耗低(湿法的1/2~1/3)

主要过程 • 吸收剂制备( CaO+H2O→Ca(OH)2 • 吸收和干燥 • SO2+H2O→H2SO3 Ca(OH)2+H2SO3→CaSO3+H2O • CaSO3(液)+1/2O2→CaSO4(液) • CaSO3(液)→CaSO3(固) CaSO4(液)→CaSO4(固) • 固体捕集 • 固体废物处置

主要系统 • (1)石灰浆制备系统 • 将生石灰制成粒度为50mm 、具有较高活性的石灰乳浆 • (2)脱硫系统 • 石灰乳浆在吸收塔内被雾化成<100mm 的雾粒,与烟气接触混合,完成烟气脱硫的化学反应

该工艺的主要优点 • 投资和占地面积相对较小 • 无废水排放 • 技术较为成熟 • 缺点 • 对吸收剂的质量要求较高 • 脱硫副产品大部分是CaSO3, 难于进行综合利用。

影响喷雾干燥干法烟气脱硫效率的主要因素: • (1)钙硫比 • 随着钙硫比的增加,脱硫率也增大,但其增大的幅度由大到小,最后趋于平稳。 • (2)吸收塔出口烟温 • 温度越低,脱硫率越高。 • SO2脱除反应的基本条件是吸收剂雾滴必须含有水分。 • (3)灰渣再利用 • 提高钙的利用率,改善传热传质条件,改善吸收塔塔壁结垢的趋势。

吸收塔的温度 • 要求足够地低,以满足脱硫化学反应的要求; • 要求保证高于露点,以防止设备和烟道的腐蚀。 • 在钙硫比不变的情况下,通过水量的变化来控制吸收塔的出口温度。

LIFAC 烟气脱硫技术 • LIFAC烟气脱硫工艺 • 在燃煤锅炉炉内喷钙的基础上再配合在锅炉空气预热器后增加活化反应器进行烟气进一步脱硫 • Limestone Injection into the Furnace and Activation Calcium Oxide • 1986 年由芬兰的Tampella和IVO公司开发投入运行

炉内喷钙炉后增湿活化法反应原理 1. 炉内喷钙技术原理: • 钙基脱硫剂:主要为石灰石(CaCO3)、熟石灰(Ca(OH)2)、白云石(CaCO3-MgCO3) • 煅烧反应为: • CaCO3→CaO+CO2↑ • Ca(OH)2→CaO+H2O↑ • CaCO3-MgCO3→CaO+MgO+2CO2↑ • 煅烧产物CaO与SO2 可发生如下的反应: • CaO+SO2+1/2O2→CaSO4 • CaO+SO3→CaSO4

2、活化器内的脱硫原理: • CaO+H2O→Ca(OH)2(水合反应) • Ca(OH)2+SO2→CaSO3+H2O • CaSO3→1/2CaSO4 • 影响活化器内脱硫效率的因素 • 雾化水量 • 液滴粒径 • 水雾分布 • 出口烟温等

特点: • 系统简单 投资低 • 中等脱硫效率 对机组影响不大 • 运行维护方便 适用于中、小容量机组和老电厂的改造。

LIFAC的应用对锅炉运行的影响: • (1)炉膛内在喷射石灰石后不会造成受热面的结焦、腐蚀和严重积灰,对受热面有时会出现轻微的积灰,采用常规吹灰器就可以消除; • (2)由于烟气量、烟气温度、粉尘浓度和粉尘特性的改变,电除尘器的除尘效率将略有下降; • (3)增加活化器后烟道阻力将增加; • (4)石灰石粉和载气、混合空气吹入炉膛后的化学反应对锅炉效率的影响将随钙硫比和脱硫效率而异,在一般情况下热量损失不超过总燃料量的0.3%; • (5)由于增加了脱硫装置会导致厂用电的增加,其增加量约为总发电量的0.5~0.7%,其中以石灰石粉制备系统耗能最多